O gás é formado por uma reação química entre o enxofre e fluoretos. É um gás incolor, inodoro, não inflamável, e quimicamente estável. Considerando a pressão atmosférica, o gás tem propriedades dielétricas de capacidade resistiva até 2,5 vezes melhor que o ar. A pressão normalmente utilizada em equipamentos elétricos de subestação é de 3 a 5 bar essa vantagem com as propriedades isolantes podem chegar a 10 vezes melhores com relação ao ar. Como é um gás com forte dopagem de elétrons negativos, é extremamente eficaz na extinção de arco elétrico em equipamentos de alta e média tensão.

O meio isolante é muito utilizado em equipamentos de manobra e controle como o disjuntor de média tensão. Toda montagem de subestação deve antes de ser ligada, passar pelo processo de comissionamento, que é o teste dos equipamentos da subestação para garantir que estão em plenas condições de funcionamento.

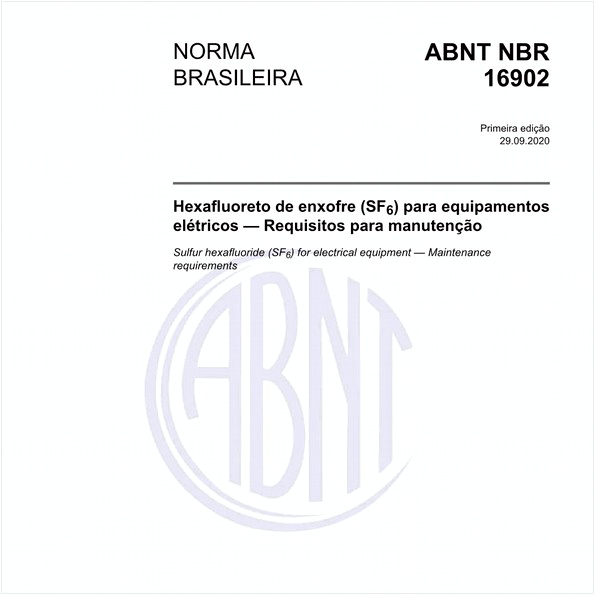

Para a realização do comissionamento em equipamentos contendo o gás deverá seguir o procedimento de operações com evacuação de ar/nitrogênio e enchimento com descrito na norma NBR 16902

Caso não haja nenhum outro procedimento de manuseio recomendado pelo fabricante do equipamento o seguinte procedimento deverá ser aplicado.

- Preparo do equipamento: nesta primeira etapa deve verificar o funcionamento do regenerador do e suas conexões para evitar contaminações.

- Instalação de absorvedor de umidade: deve inserir os materiais absorvedores de umidade.

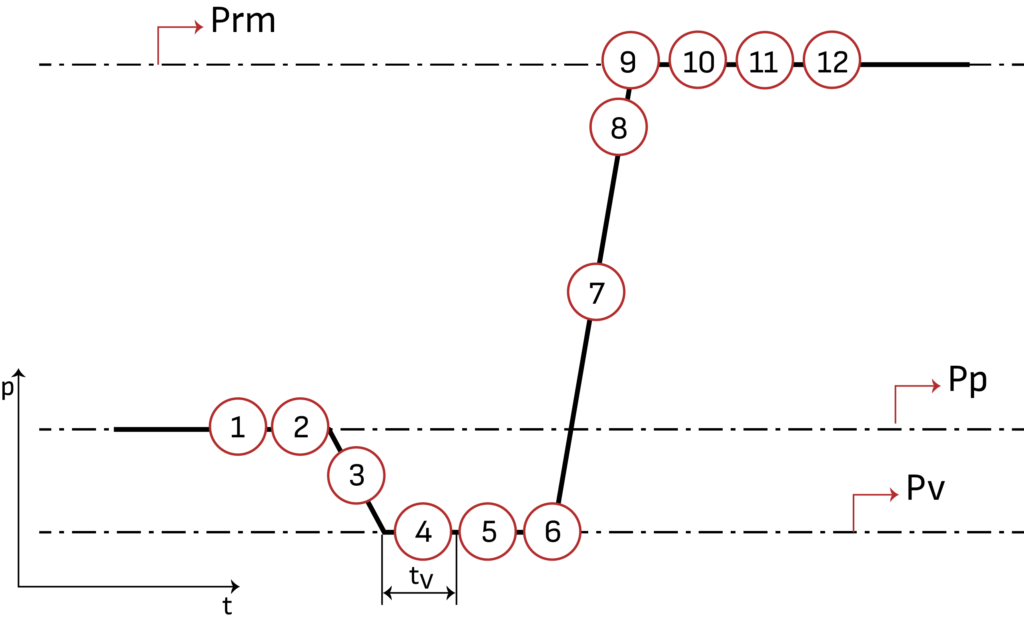

- Evacuação: a bomba de vácuo deverá ser conectada no equipamento, operando até a pressão ficar menor que 2kPa.

- Estabilização do vácuo: a bomba deverá se manter em operação por no mínimo 30 minutos após atingir o valor de 2kPa, após este tempo, o processo deverá ser interrompido e feito a medição com o manômetro.

- Documentação: deve ser registrado o nome do fabricante do equipamento, o nº de série do compartimento de gás, a pressão de evacuação, a temperatura ambiente e data no momento do manuseio.

- Enchimento com : nesta etapa o deve encher o compartimento de gás com até atingir sua pressão nominal.

- Documentação: deve ser registrado o nome do fabricante do equipamento, o nº de série do compartimento de gás, a pressão final do enchimento, a temperatura ambiente e data no momento do manuseio.

- Verificação do sensor de pressão/densidade: deverá ser verificado o funcionamento dos sensores de pressão e densidade, esta verificação pode ser realizada juntamente com o enchimento do , esta etapa não pode ser considerada como uma calibração dos sensores.

- Verificação da estanqueidade: verificar a estanqueidade (isenção de furos, trincas ou qualquer outra danificação que proporcione vazamentos) de todas as conexões feitas em campo.

- Medição da qualidade do gás .

- Documentação: deve ser registrado o nome do fabricante do equipamento, o nº de série do compartimento de gás, o funcionamento dos sensores de pressão/densidade, o conteúdo de umidade, o percentual de pureza do , a acidez residual, a temperatura ambiente e data no momento do manuseio.

A pureza do gás deve ser de 99,7% ou superior, devido aos níveis máximos de impureza que é permitido. Este procedimento da norma deve ser respeitado e feito para o comissionamento e manutenção em caso de falta de recomendação de procedimento dos fabricantes, este procedimento também não se aplica a equipamentos de sistemas de pressão controlados ou fechados que contenham o gás a uma leve sobrepressão (normalmente entre 0,1 mPa e 0,15 mPa).

Referências Bibliográficas:

NBR 16902 – Hexafluoreto de enxofre ( para equipamentos elétricos – Requisitos para manutenção.

Newsletter Mesh Engenharia: no Linkedin ou no seu e-mail! 💌

E aí, gostou do conteúdo?

Então assine a newsletter e receber uma notificação aqui no Linkedin quando publicarmos a próxima edição. Mas, se você preferir receber um e-mail com a próxima edição da news, é só se cadastrar aqui!

Siga também a Mesh Engenharia em outras redes sociais: Instagram | Facebook

Um abraço e até a próxima,

Equipe Mesh Engenharia