Os motores elétricos são equipamentos amplamente utilizados na indústria e são responsáveis por converter energia elétrica em energia mecânica (força motriz). A carga a ser acionada é conectada no rotor do motor, gerando trabalho ou capacidade mecânica para determinado processo dentro da indústria. Em sua grande maioria os motores mais utilizados são os de indução do tipo gaiola de Faraday, que é um motor assíncrono. Realizar a proteção desses equipamentos de forma adequada é fundamental para garantir a continuidade do processo pelo maior tempo possível de forma segura.

Características Gerais dos Motores BT

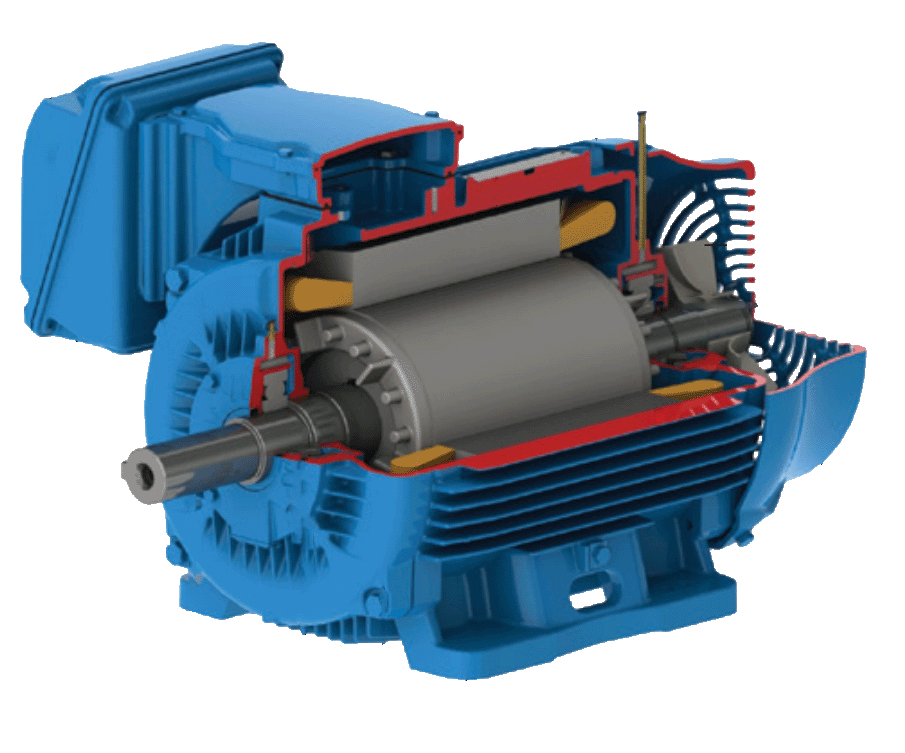

Os motores de indução trifásico são compostos de duas partes principais, sendo o estator e o rotor.

Fonte: Guia de Especificação de Motores WEG

O estator é composto pela carcaça (1) que é a estrutura de suporte de todo o conjunto, núcleo de aço magnético (2) e o enrolamento trifásico (8), uma para cada fase, constituindo um sistema equilibrado que é ligado a rede de alimentação trifásica. Já o rotor possui um eixo (7) responsável por fazer a transmissão de potência mecânica do motor para a carga a ser acionada.

Além disso é possível ver também uma estrutura de núcleo de aço (3) e os anéis de curto-circuito de alumínio no rotor do equipamento (12).

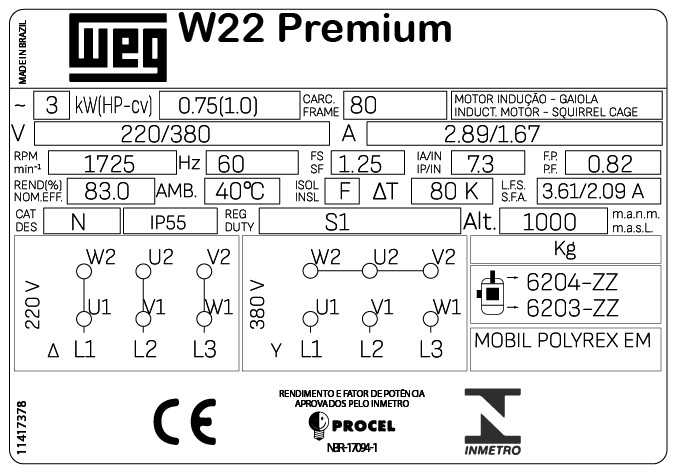

Uma outra informação que é muito importante para saber as características do equipamento e definir os parâmetros necessários para a proteção são os dados de placa. Todo motor de indução trifásico na sua carcaça tem uma placa contendo as principais informações do equipamento, conforme podemos ver abaixo:

Dentre essas informações é muito importante destacar alguns pontos importantes que iremos utilizar para realizar a proteção do equipamento.

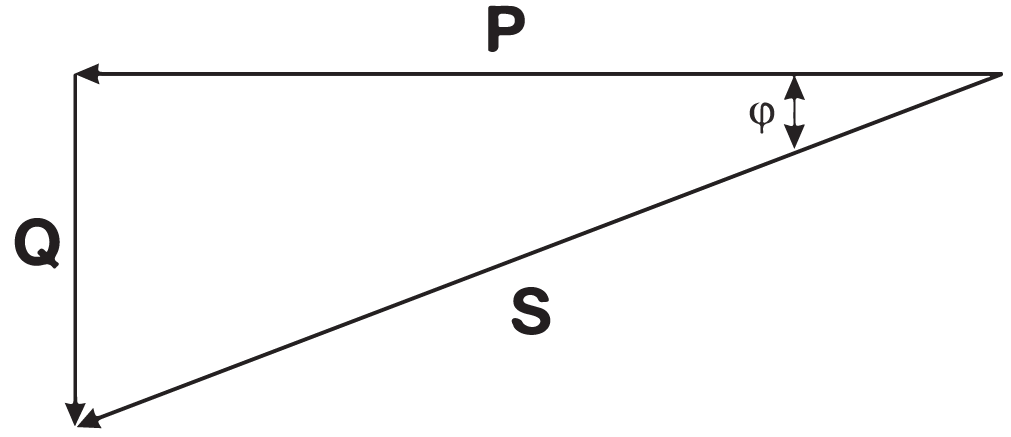

A potência informada na placa do motor é a potência mecânica na ponta do eixo do rotor. Sendo assim para calcular a corrente demandada pela rede deve-se considerar ainda o rendimento e o fator de potência informado.

Normalmente essa potência pode vir a informação em CV ou HP, devendo-se fazer a conversão para kW que é o mais usual de ser utilizado.

O fator de serviço demonstra qual a máxima corrente de regime permanente pode ser utilizada no motor sem que o motor sofra qualquer dano térmico, sendo muito importante também para definição da proteção.

Equipamentos de Proteção e Manobra

Existem diversos dispositivos e equipamentos utilizados para realizar a proteção e controle de motores de baixa tensão. A aplicação de um ou outro depende muito da filosofia do projeto da empresa e da criticidade do motor para o processo.

Fusível

Esse dispositivo é utilizado para proteção contra curto-circuito.

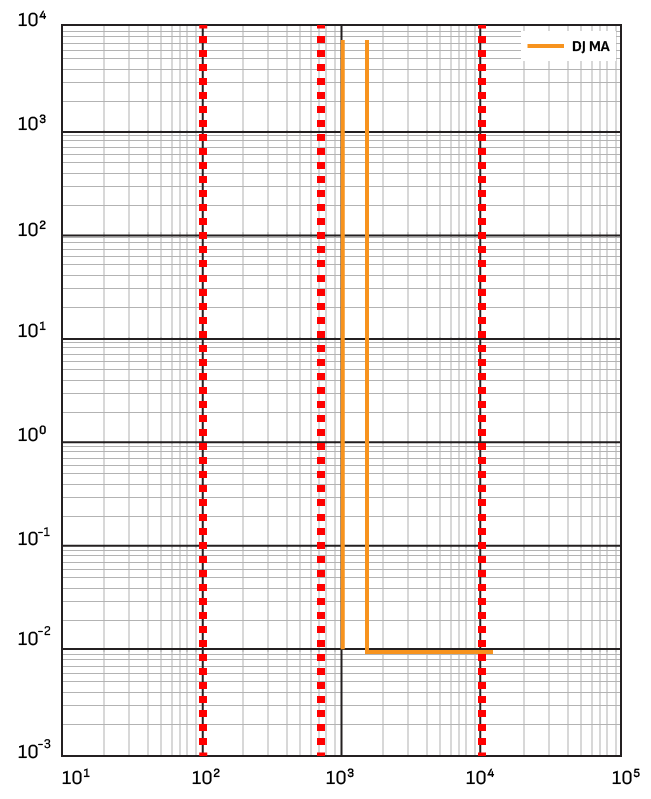

Disjuntor Magnético

Esse dispositivo é utilizado para proteção contra curto-circuito. Existe a possibilidade de se utilizar um equipamento com ajuste variável ou fixo, o que traz flexibilidade para o dimensionamento da proteção de motores.

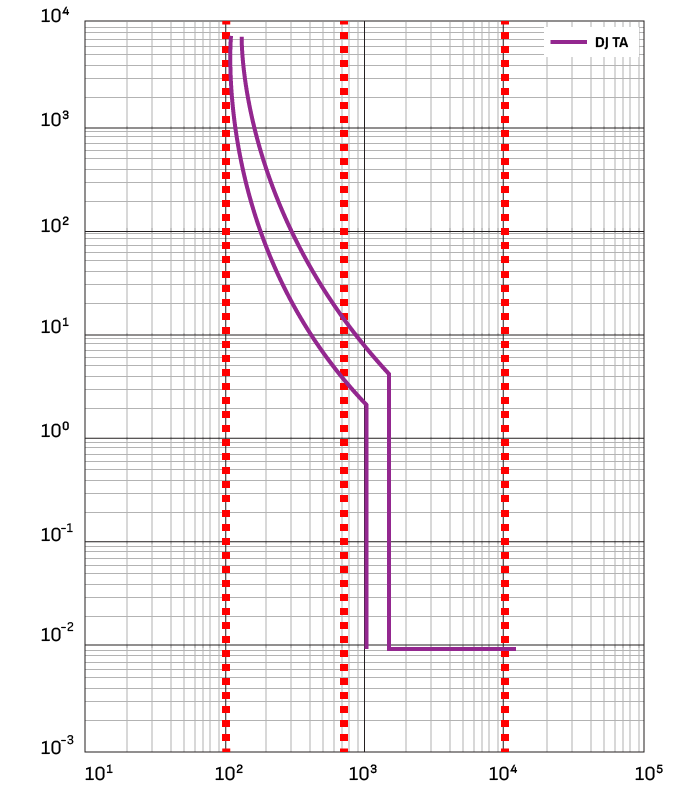

Disjuntor Termomagnético

Esse dispositivo é utilizado para proteção contra sobrecarga e curto-circuito. Existe a possibilidade de se utilizar um equipamento com ajuste variável tanto do elemento magnético quanto térmico, ou ainda ajuste fixo, que é menos comum.

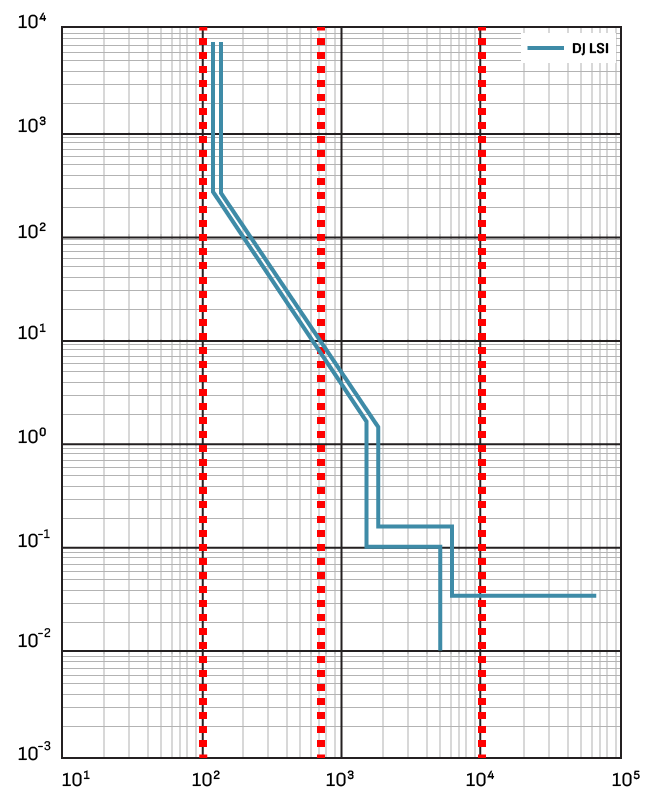

Disjuntor LSI

Esse dispositivo é similar ao disjuntor termomagnético, porém possui mais uma unidade magnética para melhor coordenação da proteção.

Relé Térmico

O relé térmico pode ser dividido em dois tipos principais:

– Relé Térmico Convencional: Esse relé térmico normalmente é conectado junto ao disjuntor magnético, para realizar a proteção de sobrecarga do motor.

– Relé Térmico Inteligente: Esse relé térmico realiza diversas funções de proteção especificas para o motor, pois possui elementos microprocessados.

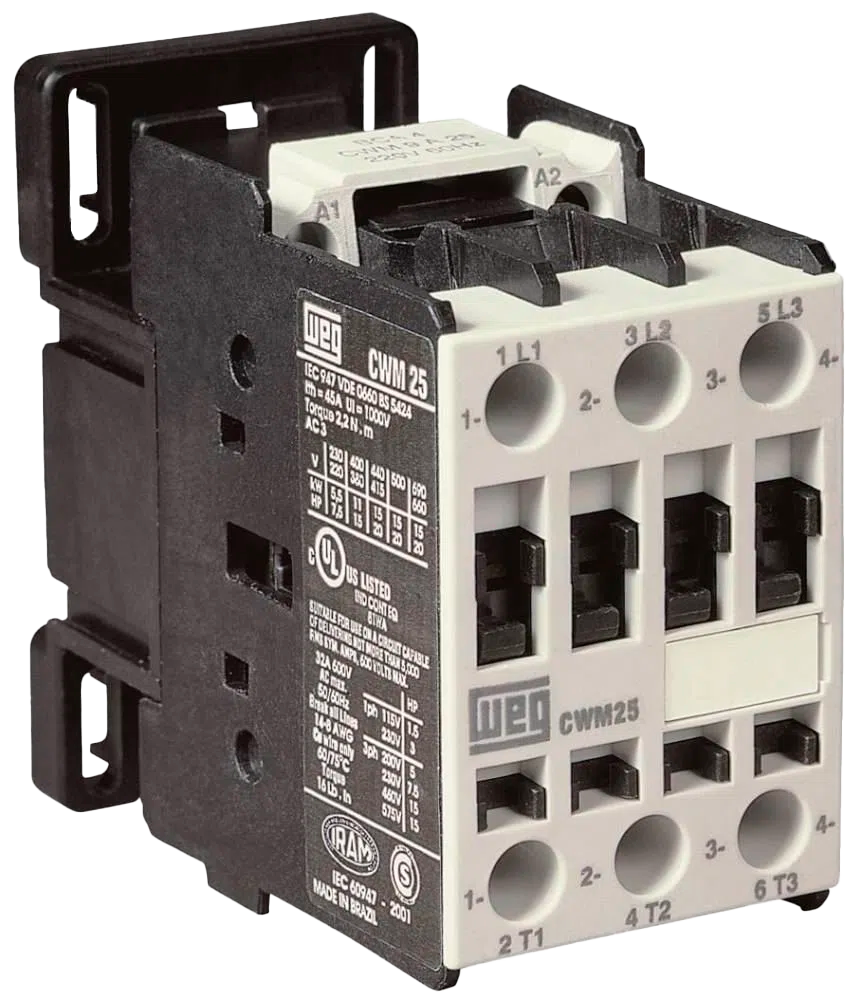

Contator

O contator é utilizado para fazer o chaveamento dos motores de indução com a rede de alimentação. É importante de salientar que o contator não foi feito para interromper corrente de curto-circuito, somente de carga e sobrecarga. Deve-se atentar a isso na hora de implementação do sistema de proteção.

Principais pontos de atenção em motores BT

No dimensionamento do sistema de proteção e controle dos motores de baixa tensão deve- se atentar para os seguintes pontos:

– Curva de Rotor Bloqueado: É uma curva que retrata a máxima corrente que pode circular por um determinado tempo no motor quando o rotor da máquina de indução está travado, sem sofrer danos térmicos devido a corrente passante no motor. Essa curva normalmente é especificada pelo fabricante, e deve-se garantir que a proteção de sobrecarga e magnética estará abaixo dessa curva protegendo efetivamente o motor.

– Curva de sobrecarga: É uma curva que exprime a máxima capacidade térmica do estator do motor. Essa curva também é especificada pelo fabricante e deve-se plotar no coordenograma para verificar se há uma proteção efetiva do motor.

Sendo assim podemos dizer que os principais pontos que levam um motor de indução de baixa tensão a falha são os descritos a seguir:

– Sobrecarga: Circulação de corrente no estator do motor acima da capacidade da máquina.

– Rotor Bloqueado: Circulação de uma corrente na ordem da de partida por um tempo superior que o tempo de aceleração da máquina. Esse bloqueio no rotor pode acontecer logo na partida, devido o conjugado da carga ser maior que o do motor, ou ainda durante o seu funcionamento devido um agente externo.

– Curto-Circuito: Ocorrência de um curto-circuito trifásico ou monofásico no estator da máquina.

– Sobretensão: Elevação da tensão no motor o que pode causar aumento da temperatura e rompimento da isolação do motor evoluindo para um curto-circuito.

– Subtensão: Diminuição da tensão no motor o que pode causar redução do torque da máquina e travamento do rotor, causando problemas referentes a essa situação.

– Desbalanço de fases: O desbalanço de fases em um circuito causa a circulação de correntes de sequência negativa no motor. A passagem desse tipo de corrente, gera um campo magnético contrário no rotor que tenta frear o motor, causando sobreaquecimento do rotor devido essa característica.

Funções de Proteção que podem ser aplicadas

– Função 37 – Subcorrente

Essa proteção é utilizada em motores onde você necessita manter uma carga mínima para garantir a ventilação adequada do equipamento. Essa função é muito utilizada em motores de bombas e ventiladores.

– Função 38 – Relé de Sobretemperatura

Essa proteção é utilizada para proteção térmica do motor de indução. Normalmente instala-se nos mancais dianteiros e traseiros RTD’s para aquisição do sinal de temperatura externa do equipamento. Deve-se consultar o fabricante do motor quais as temperaturas limites aceitáveis.

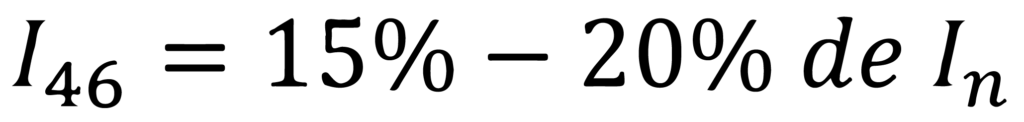

– Função 46 – Relé de Sobrecorrente Negativa:

Essa proteção é utilizada para evitar o aquecimento do rotor devido a circulação de corrente de sequência negativa. Além disso essa proteção também protege o motor em casos de perda de fase, sendo uma das mais importantes de serem ajustadas. Os relés térmicos inteligentes e alguns inversores conseguem realizar essa função. Normalmente realiza-se o seguinte ajuste para a 46:

Tempo de atuação varia de 2 a 5s.

– Função 48/51LR – Relé de Sequência Incompleta e Relé de Sobrecorrente temporizado de rotor bloqueado

Essas duas proteções tem objetivos parecidos, porém funcionam de maneira diferente. O objetivo dessas proteções é impedir a circulação da corrente de rotor bloqueado no equipamento, tanto no momento da partida (48) quanto após seu funcionamento (51LR). Normalmente ajusta-se essas proteções da seguinte forma:

Corrente de Partida: Normalmente ajusta-se de 1,5 a 2,5 x In Motor. Isso porque o objetivo dessa proteção não é identificar sobrecarga, e sim corrente de rotor bloqueado.

Tempo: Deve ser ajustado um tempo que permita a partida do motor e que tenha um tempo de atuação menor que a corrente de rotor bloqueado. Usualmente é interessante deixar um valor mínimo de tempo de 50 a 70% do rotor bloqueado.

– Função 49 – Relé de Sobrecarga

Essa proteção é utilizada contra sobrecargas no motor. Cada relé térmico inteligente possui uma filosofia de ajuste, portanto deve-se consultar o fabricante do equipamento que estiver utilizando. Normalmente essa função possui uma equação que irá depender da corrente de sequência positiva e/ou negativa circulante no motor.

A corrente de partida varia entre 1 a 1,25 vezes a corrente nominal do motor. O tempo de atuação deve ser ajustado de forma que a curva fique acima da corrente de partida e abaixo da curva térmica de sobrecarga do motor.

Vale ressaltar que essa função trabalha de maneira diferente da Função 51, visto que sua grandeza de referência é a temperatura, calculada a partir da corrente passante. Sendo assim as constantes de aquecimento e resfriamento do motor irão influenciar na atuação dessa proteção considerando os ciclos de operação do motor.

– Função 50 – Sobrecorrente Instantânea de Fase

Essa proteção é utilizada para eliminar curto- circuitos envolvendo fases. Assim como demais proteções esse ajuste deve estar acima da corrente de partida do motor e abaixo do menor valor de curto-circuito envolvendo fases (bifásico).

Um valor comumente utilizado é de 1,5 a 1,8 vezes a corrente nominal do motor. Deve-se atentar que se o dispositivo de manobra utilizado for um contator, essa proteção deve preferencialmente estar desabilitada visto que o contator não pode interromper altas correntes. Nesses casos de haver contator o ideal é utilizar fusível ao invés da função 50.

– Função 50GS – Sobrecorrente Instantânea de Terra

Essa proteção é utilizada para sobrecorrentes de terra. O ajuste dessa proteção vai depender do tipo de aterramento do sistema. Basicamente tem-se os seguintes tipos de aterramento:

Solidamente Aterrado: É o mais comum para sistemas de baixa tensão, onde o neutro da estrela é conectado diretamente a malha de aterramento. Nesses casos o curto-circuito monofásico é bem próximo do trifásico e podemos ajustar em até 30% da corrente de partida da unidade instantânea (50).

Aterrado por resistor: É comum também utilizar um resistor de aterramento para limitação da corrente de curto-circuito. Dessa forma o ajuste é feito com base na corrente limitada pelo resistor, normalmente entre 10 a 15% da corrente do resistor com um tempo de 300 a 500ms. Pelo fato da corrente ser baixa, essa função não da trip somente alarme para atuação da equipe de operação e manutenção.

Sistemas Isolados: Não é tão comum para sistemas de BT. Caso tenha essa característica deverá/poderá utilizar a função 59N.

– Função 27 e 59 – Subtensão e Sobretensão

Essas proteções normalmente não são realizadas individualmente para cada um dos motores de baixa tensão, mas sim na entrada de um CCM que alimenta vários motores, pois é uma proteção mais sistêmica do que para o equipamento propriamente dito. São realizados ajustes típicos que variam na faixa de:

Tensão de Partida: 110% da tensão nominal com um tempo de atuação de 3 a 5s.

Tensão de Partida: 80% da tensão nominal com um tempo de atuação de 2 a 5s.

Conclusão

Os motores de baixa tensão são fundamentais para os processos industriais e possuem características especificas de funcionamento. Portanto deve-se garantir uma proteção adequada levando em consideração a criticidade de um determinado motor para um processo, utilizando-se de diversos recursos e funções existentes atualmente para realização da proteção.

Fontes:

Guia de Especificação para Motores WEG

IEEE Std C37.96-2012; IEEE Guide for AC Motor Protection; 2012.

Cláudio Mardegan – Proteção e Seletividade em Sistemas Elétricos Industriais – Atitude Editorial. ISBN: 978-85-65828-00-0.

IEEE Std 3004.8-2016; IEEE Recommended Practice for Motor Protection in Industrial and Commercial Power Systems; 2016.

Por: Mesh Engenharia

📰 Esperamos que esses conteúdo tenha sido valioso para você. Você também pode encontrar outras dicas no nosso blog, confira!

⚡ Materiais Gratuitos! Aqui você encontrará os melhores materiais sobre Projetos de Subestação e Estudos de Proteção para otimizar seu tempo. Clique aqui para fazer o download.